Reuniões são essenciais SIM!!!!

Muitos detestam reuniões, outros acham que é perda de tempo e alguns dizem que só serve para achar culpados…

O fato é que as reuniões quando utilizadas da forma correta, são essenciais para o bom gerenciamento de qualquer área.

No Processo Manutenção é possível e muito recomendável inserir reuniões de acordo com necessidades e objetivos.

ALGUMAS REUNIÕES PARA O PROCESSO DE MANUTENÇÃO

REUNIÃO DE FÁBRICA

Objetivos: Avaliar desempenho de cada área e necessidades de suporte para o bom andamento da produção.

Cada área participante responde pelos resultados obtidos no dia anterior, além de informações e necessidades de suporte para realização da produção do dia.

Exemplo de assuntos: Problemas de manutenção, qualidade, processo e PCP, assuntos gerais relacionados com a fábrica, produção do dia…

Participantes: Líderes e técnicos de vários processos.

Frequência: Geralmente são diárias e muito comum reunião mensal com fechamento dos indicadores.

REUNIÃO DIÁRIA DE MANUTENÇÃO

Realizada diariamente e tem como objetivo disseminar informações, monitorar pontos críticos, criar planos de ações e tarefas, verificar necessidades (Compras, suporte….).

Objetivos:

– Engajar a equipe nas tarefas diárias e planos de ações;

– Verificar novos chamados e demandas de serviços;

– Distribuição de tarefas;

– Questões de segurança para realizar serviços;

– Analise de novos chamados, abertos e concluidos (Verificar necessidade de análise causa raiz, compras de spare parts e insumos, agendamento de paradas para manutenção planejada…);

– Downtime e disponibilidade (Impactos na produção);

– Informações gerais…

Participantes: Líderes e técnicos.

Frequência: Diária com duração de 15 a 30 minutos.

REUNIÃO MENSAL DE MANUTENÇÃO

Objetivos: De forma geral uma análise dos resultados do mês com apresentação de indicadores.

Também é neste momento que o Gestor busca um alinhamento de ações para médio e longo prazo, visando atingir metas e objetivos.

Participantes: Gerentes, Líderes e técnicos.

Frequência: Mensal ou em períodos mais curtos.

REUNIÃO DE COMPRAS

Objetivos: Verificar necessidades de compras e se o planejado de gastos no período está dentro do executado.

Participantes: Líderes e técnicos envolvidos com compras de manutenção.

Frequência: Semanalmente e/ou mensalmente

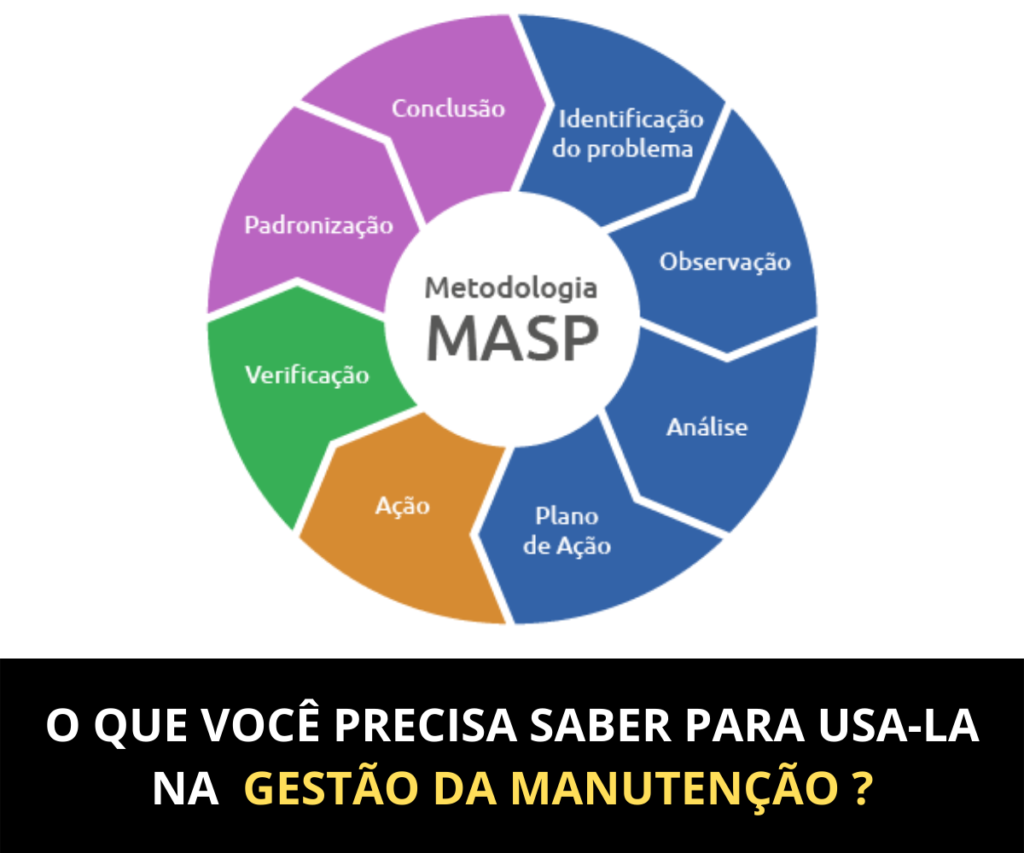

REUNIÕES DE ANÁLISE DE PROBLEMAS

Estas reuniões têm um cunho mais técnico, onde se busca eliminar problemas críticos e/ou crônicos que trazem prejuízos para a empresa.

Podem ter participantes de várias áreas.

Frequência: Sempre que necessário análise mais aprofundada de problemas, podendo haver diversas reuniões.

REUNIÕES COM GERÊNCIA

Estas reuniões são realizadas para alinhamento das informações com a Gerência. Nela são definidas estratégias e ações, metas e objetivos de curto, médio e longo prazo.

Participantes: Líderes e Gerência.

Frequência: Semanal, mensal…

Quer se especializar em PCM?

Confira este treinamento:

Formação PCM – Planejamento e Controle da Manutenção